Vakuum-Flüssigkeits-Feststoff-Trenner, gerührter Nutschenfilter-Trockner

Übersicht Produktbeschreibung Funktionsprinzip des Filtertrockners Der Nutsche-Filtertrockner vereint zwei Prozessvorgä

Senden Sie Ihre AnfrageBESCHREIBUNG

Basisinformation

| Modell Nr. | DN600 |

| Kundendienst | Online-Support, technischer Video-Support |

| Anwendung | Arzneimittelverarbeitung, Chemikalienverarbeitung |

| Leistung | 0,37 kW |

| Anwendbare Branchen | Produktionsstätte |

| Lokaler Servicestandort | Vereinigte Staaten |

| Kernkomponenten | Motor, Getriebe, SPS, Druckbehälter |

| Material | Edelstahl 304/316L |

| Filterbereich | 0,28 m2 |

| Innendurchmesser | 600mm |

| Nennvolumen | 0,22 m3 |

| Filterkuchenhöhe | 180mm |

| Hubhöhe der Klinge | 200mm |

| Motorleistung | 2,2 kW |

| Gesamthöhe | 3300 mm |

| Transportpaket | Sperrholzkiste |

| Spezifikation | 1700 kg |

| Warenzeichen | JenTen |

| Herkunft | China |

| Produktionskapazität | 10 Sätze pro Monat |

Produktbeschreibung

Produktbeschreibung

Funktionsprinzip des Filtertrockners

Der Nutsche-Filtertrockner vereint zwei Prozessschritte, Filtration und Trocknung, in einem einzigen Gerät. Die Flüssigkeits-Feststoff-Trennung durch Filtration und die Vakuumtrocknung unter Rühren ermöglichen die Chargenherstellung chemischer und pharmazeutischer Produkte. Der Filtertrockner kann auch für andere Prozesse wie die Pflanzenextraktion eingesetzt werden.

Merkmale

- Die Konstruktion und Montage der Ausrüstung erfolgt streng nach nationalen GMP-Anforderungen und entspricht vollständig den Anforderungen des pharmazeutischen Produktionsprozesses. Das System ist sicher, stabil und zuverlässig.

- Die Ausrüstungsmaterialien werden streng kontrolliert. Die Teile, die direkt mit Materialien in Kontakt kommen, bestehen aus ungiftigem und korrosionsbeständigem Dichtungsmaterial wie austenitischem Edelstahl (316L 304), Hastelloy, PTFE FFKM oder EPDM usw. Das Filtersieb besteht aus einem Metallsintersieb aus SUS316L, C22 usw.

- Die Innenflächen der Geräte, die direkt mit Materialien in Kontakt kommen, sind flach und glatt und weisen keine toten Ecken auf, um die Reinigung und Sterilisation zu erleichtern.

- Die Ausrüstung darf die äußere Umgebung nicht verschmutzen. und die Maßnahmen zur Staubverhinderung, Leckageverhinderung, Wärmedämmung und Lärmverhütung werden ordnungsgemäß umgesetzt. Im vollständig geschlossenen Betriebszustand sind der Motor, der Drehzahlminderer und die Hebevorrichtung durch Außenabdeckungen aus rostfreiem Stahl geschützt. Der Rücklaufkanal in der Ummantelung besteht zur Isolierung aus wärmebeständiger Baumwolle, was den Wärmeverlust, den Wärmeaustausch mit der Außenumgebung und den Einfluss erheblich reduzieren kann auf die Umgebung.

- Es werden sichere und zuverlässige explosionsgeschützte Elektrogeräte eingesetzt. Zugeteilt sind Riemenscheiben, die statische Elektrizität eliminieren können, sowie andere sichere Verriegelungen und Sicherheitsvorrichtungen.

- Alle Material-, Lösungsmittel- und Stickstoffgasleitungen sind so konzipiert, dass sie keine toten Ecken und Blindrohre aufweisen. Die Geräteoberflächen werden einem mechanischen, automatischen Feinpolieren oder elektrolytischen Polieren unterzogen, wobei die Innenfläche Ras0 4 und die Außenfläche Ra≤0,8 beträgt.

- Die Mischwelle und der Schaft des seitlichen Auslassventils sind mit Metallfaltenbälgen ausgestattet.

- Im Tank sind 360 Sprüh-Reinigungssprühkugeln für CIP untergebracht. Die Kugeln können eine 360-Grad-Rotationssprühkugel annehmen.

- Doppelseitige Gleitringdichtung im Trockenverfahren, Stickstoffschutz und Kühlung.

- Stauberfassungsgerät mit CIP-Funktion

Batch-Filtrations- und Trocknungsprozesse können in den folgenden Schritten erfolgen

1.Füllung

Der Behälter ist mit einer Aufschlämmung (Flüssigkeits-/Feststoffmischung) gefüllt, die im Allgemeinen aus einem Reaktor oder Kristallisationstank zugeführt wird.

2.Filtration

Durch das Filtermedium findet ein Flüssigkeits-/Feststoff-Trennvorgang statt. Die Filterflüssigkeit (Lösungsmittel) wird unter der Filterplatte gesammelt.

3. Kolbenverdrängungswäsche

Zum Waschen des Produktkuchens wird Waschflüssigkeit verwendet. Beim Waschen wird ein Flüssigkeitsvolumen durch den Kuchen verdrängt.

4. Aufschlämmungswäsche

Der Rührer wird zum erneuten Aufschlämmen des Feststoffs in einem Waschlösungsmittel verwendet.

5. Glätten

Das Rührwerk dient dazu, den nassen Kuchen im Filtertrockner zu glätten, um die Bildung von Rissen oder Vorzugspfaden zu vermeiden.

6.Trocknen und Kühlen

Bei der Rührvakuumtrocknung wird ein Vakuum an den Behälter angelegt und gleichzeitig die Wände und der Rührer mithilfe von Wärmekreisläufen erhitzt. Dadurch kann der Siedepunkt der Flüssigkeit erreicht und das Produkt getrocknet werden.

7.Entladen

Das speziell entwickelte Rührwerk drückt das Produkt in Richtung einer seitlichen Auslassöffnung.

Hauptparameter

| Modell | Filterfläche (m²) | Innendurchmesser (mm) | Nennvolumen (m³) | Filterkuchenhöhe (mm) | Klingenhubhöhe (mm) | Motorleistung (kW) | Nettogewicht (kg) | Gesamthöhe (mm) |

| DN325 | 0,08 | 325 | 0,04 | 100 | 120 | 0,37 | 600 | 2050 |

| DN400 | 0,125 | 400 | 0,07 | 120 | 150 | 0,55 | 860 | 2550 |

| DN500 | 0,19 | 500 | 0,15 | 140 | 160 | 2.2 | 1500 | 3000 |

| DN600 | 0,28 | 650 | 0,22 | 180 | 200 | 2.2 | 1700 | 3300 |

| DN650 | 0,3 | 800 | 0,28 | 180 | 200 | 2.2 | 1850 | 3400 |

| DN800 | 0,5 | 1000 | 0,46 | 200 | 220 | 3 | 2250 | 3500 |

| DN1000 | 0,8 | 1200 | 0,95 | 220 | 250 | 5.5 | 3500 | 3800 |

| DN1200 | 1 | 1400 | 1.2 | 250 | 300 | 7.5 | 4900 | 4000 |

| DN1400 | 1.5 | 1600 | 1.9 | 300 | 350 | 11 | 6500 | 4500 |

| DN1600 | 2 | 1800 | 2,59 | 300 | 350 | 15 | 7500 | 4500 |

| DN1800 | 2.5 | 2000 | 3.2 | 350 | 400 | 15 | 10000 | 4700 |

| DN2000 | 3 | 2300 | 4.5 | 400 | 450 | 18.5 | 11700 | 5100 |

| DN2300 | 4 | 2600 | 6.4 | 400 | 450 | 22 | 12800 | 5200 |

| DN2600 | 5.3 | 2800 | 9 | 400 | 450 | 22 | 17000 | 5600 |

| DN2600 | 6 | 3000 | 10.5 | 450 | 500 | 30 | 21000 | 5800 |

| DN3000 | 7 | 12 | 500 | 550 | 37 | 24000 | 6000 |

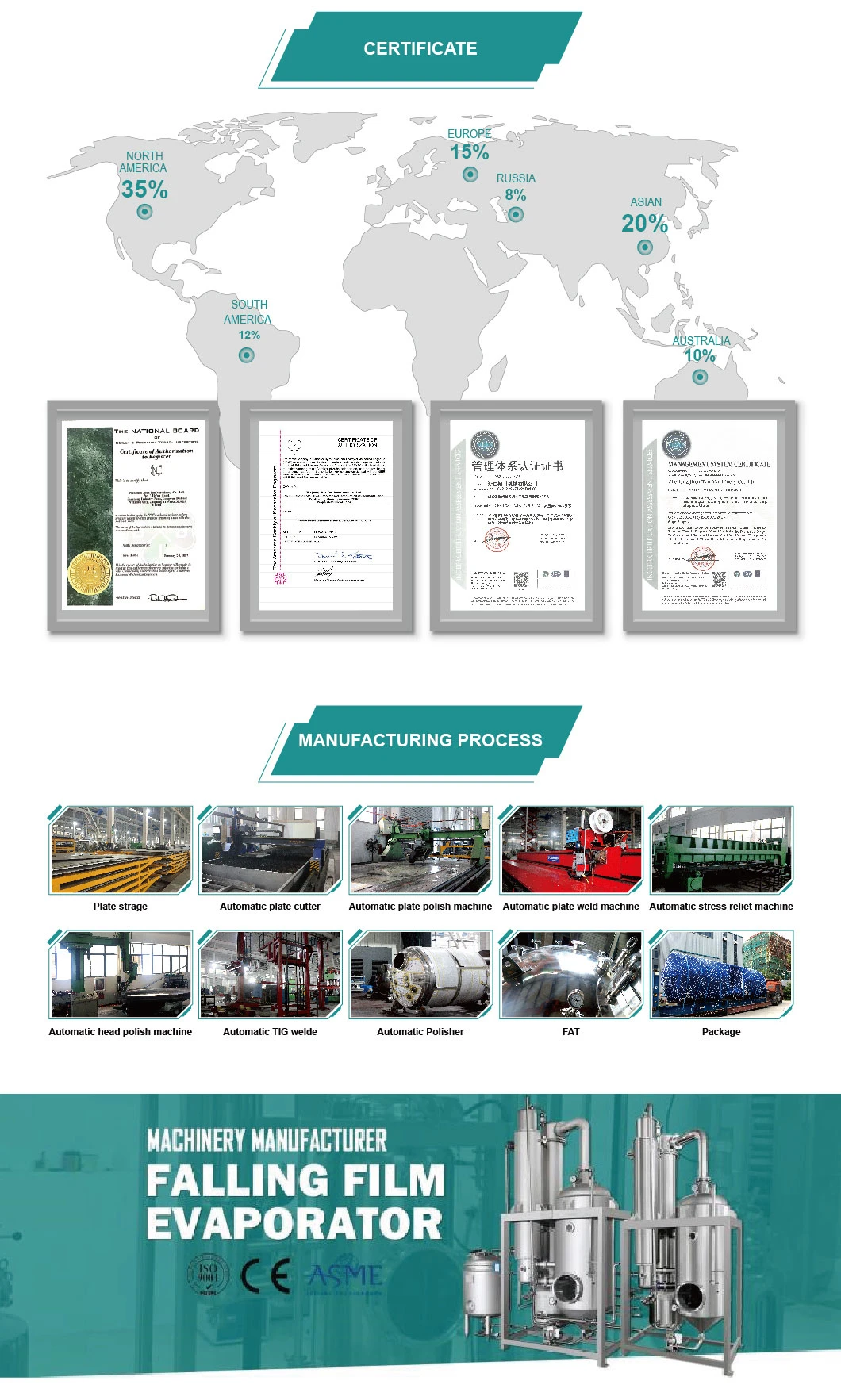

Unternehmensprofil

Projekte

Ausstellung

QC-Prozess

Kooperationspartner

Ähnliche Produkte

-

![Chinesischer Medizin-Milchwasser-Fallfilmverdampfer]()

Chinesischer Medizin-Milchwasser-Fallfilmverdampfer

-

![Energiesparende industrielle Vakuum-Niedertemperatur-Fallfilmverdampfer-Kristallisator-Konzentratormaschine]()

Energiesparende industrielle Vakuum-Niedertemperatur-Fallfilmverdampfer-Kristallisator-Konzentratormaschine

-

![Molekulardestillationsausrüstung Behandelbarer Fluss 2,0 ~ 15,0 Kurzweg-Molekulardestillationseinheiten]()

Molekulardestillationsausrüstung Behandelbarer Fluss 2,0 ~ 15,0 Kurzweg-Molekulardestillationseinheiten

-

![SH Biotech 0,22 m2 Destillationsausrüstung, hochwertige, abgewischte Folie, Molekulardestillationsapparatur, industrielle abgewischte Folie]()

SH Biotech 0,22 m2 Destillationsausrüstung, hochwertige, abgewischte Folie, Molekulardestillationsapparatur, industrielle abgewischte Folie